на рынке!

Эл. почта: ![]()

Время работы: Пн-Пт с 9:00 до 17:00

Звоните:

+7 (495) 966-08-09

Эл. почта: ![]()

Время работы: Пн-Пт с 9:00 до 17:00

Звоните:

+7 (495) 966-08-09

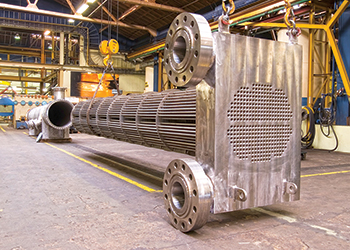

Практически любой котел для обогрева воздуха или жидкости вмещает в себя первичный теплообменник. Именно в нем происходит передача энергии от сгорания топлива на теплоносители. От того, насколько грамотно, качественно разработан и изготовлен этот узел напрямую зависит КПД, эффективность, долговечность и экономичность всего агрегата. В современном мире конкурентная борьба затронула абсолютно все сферы промышленности. Поэтому ведущие производители отопительного оборудования стараются понизить себестоимость своих изделий, упрочнив при этом конструкцию и повысив потребительские качества.

Практически любой котел для обогрева воздуха или жидкости вмещает в себя первичный теплообменник. Именно в нем происходит передача энергии от сгорания топлива на теплоносители. От того, насколько грамотно, качественно разработан и изготовлен этот узел напрямую зависит КПД, эффективность, долговечность и экономичность всего агрегата. В современном мире конкурентная борьба затронула абсолютно все сферы промышленности. Поэтому ведущие производители отопительного оборудования стараются понизить себестоимость своих изделий, упрочнив при этом конструкцию и повысив потребительские качества.

Существует множество способов удешевления конечной стоимости, предполагающие замену на более дешевые материалы и технологии. Однако применение дорогостоящих медных элементов по-прежнему остается в тренде благодаря целой массе удивительно полезных характеристик. Главной из них является возможность в течение длительного срока выдерживать критические температурные режимы, не теряя прочностных качеств.

В чем заключается экономический эффект применения меди

Этот химический элемент обладает крайне высокой теплопроводностью, уступая первенство лишь очищенному серебру. Кроме того, этот металл чрезвычайно устойчив к действию коррозионных процессов. Образующаяся на поверхности меди патина надежно предохраняет внутренние слои от ржавления. Также, в силу слабой шероховатости трубопроводы из меди имеют ничтожное гидродинамическое сопротивление, что в сочетании с малыми темпами загрязнения и образования отложений благоприятно сказывается на всей отопительной системе.

Задействование медных теплообменников открывает уникальную возможность исключить из традиционной схемы теплообменные аппараты с ребренной поверхностью. Можно использовать более простой и дешевый массивный теплообменник в форме цилиндра. На его изготовление уходит около 25 кг меди. В результате удается получить агрегат, функционирующий стабильно и уверенно без возникновения резких перепадов.

Пластичность данного металла и его антикоррозионные свойства существенно повышают длительность его эксплуатации (свыше 20 лет), значительно расширяют сферу применения. Внутренние трубы для выведения газов выполняются с расчетным диаметром в 30 мм. Это позволяет минимизировать объемы накапливающейся сажи и копоти. Совокупность всех этих конструктивных особенностей способствует увеличению КПД до 95%.

Нажимая кнопку "Отправить", Вы соглашаетесь с условиями обработки персональных данных

X